En entornos mineros e industriales, la maquinaria pesada opera en condiciones caracterizadas por una exigencia extrema, donde la fiabilidad y la continuidad de las operaciones son requisitos esenciales para la productividad y la rentabilidad.

Un enfoque proactivo y la ejecución metódica de estrategias de mantenimiento son esenciales para monitorear el rendimiento del equipo, garantizar el funcionamiento ininterrumpido de sus sistemas vitales y prevenir paradas no planificadas.

Desde una perspectiva de inversión, esto permite a las empresas maximizar el retorno del capital invertido y retrasar la necesidad de costosas adquisiciones de reemplazo.

Uno de los componentes clave dentro de la red de sistemas que componen la maquinaria pesada son los radiadores industriales. Su mantenimiento óptimo es crucial para minimizar el riesgo de averías, asegurar un rendimiento térmico eficiente y, por ende, prolongar su vida útil y la del equipo al que sirve.

Determinar qué tipo de mantenimiento requiere el radiador es clave para informar al cliente los costos asociados.

En Sandora, implementamos dos tipos o estrategias de mantenimiento: Menor y Mayor, cada uno con objetivos distintos, en función de los requerimientos exigidos y las necesidades específicas de cada cliente:

1. Mantenimiento Menor

Un mantenimiento menor se ejecuta cuando el componente no ha cumplido sus horas de servicio, y está caracterizado por su naturaleza proactiva y su enfoque en la anticipación de fallas.

Al respecto, el proceso se centra en un conjunto de acciones planificadas y constantes, a fin de evitar problemas antes de que estos se manifiesten.

Entre las acciones clave, están:

- Ingreso del componente.

- Inspección visual (detección de fugas, corrosión y obstrucciones).

- Mantenimiento y reparación de estructura.

- Revisión y aseguramiento de sellos.

- Instalación de sellos y tubos nuevos y mantenidos (recuperado del rizo).

- Inspección de tubos y sellos instalados.

- Prueba de presión (detección de fugas o fisuras no visibles).

- Granallado de deflector de aire.

- Inspección de reparaciones.

- Armado y pintado.

- Elaboración de informe técnico final.

2. Mantenimiento Mayor

Un mantenimiento mayor se efectúa cuando el radiador ha cumplido sus horas trabajo y su estado dificulta un funcionamiento correcto, requiriendo un reacondicionamiento sistemático.

Esto implica una intervención de mayor envergadura, diseñada para restaurar o mejorar parámetros originales.

Por lo general, el mantenimiento mayor incluye:

Desmontaje completo del equipo, inspección profunda (control dimensional, soldaduras, tubos y sellos, accesorios, pintura, etc.), reparación/reemplazo de componentes, reensamblaje, calibración y pruebas finales (especialmente en componentes reparados), para garantizar un rendimiento óptimo.

Particularmente, en el caso de sellos (de acrilo, nitrilo, viton, etc.), se ejecutan pruebas específicas mediante microscopio y pie de metro digital para detectar anomalías en el cumplimiento dimensional y funcionalidad, además del chequeo de lubricación y capacidad de memoria.

¿Con qué frecuencia se debe mantener un radiador industrial?

La frecuencia específica del mantenimiento varía según el tipo de radiador y la complejidad de sus piezas, las condiciones de operación y las recomendaciones del fabricante.

Generalmente, se recomienda hacer un mantenimiento menor o preventivo cada 6 a 12 meses (más frecuente en condiciones extremas), con inspecciones constantes.

En el caso de un mantenimiento mayor, influyen factores como la obsolescencia tecnológica de componentes clave y la necesidad de cumplir con nuevas normativas de seguridad o ambientales.

La actualización del núcleo, el diseño optimizado de aletas, el uso de sistemas de tubos intercambiables, la integración de sistemas de monitoreo y control automatizado para gestión térmica inteligente, etc., constituyen algunas de las mejoras clave en radiadores industriales.

Este enfoque proactivo permite adaptar maquinaria antigua a nuevas demandas operativas, convirtiendo así un tiempo de inactividad programado en una inversión planificada para una ventaja competitiva sostenida.

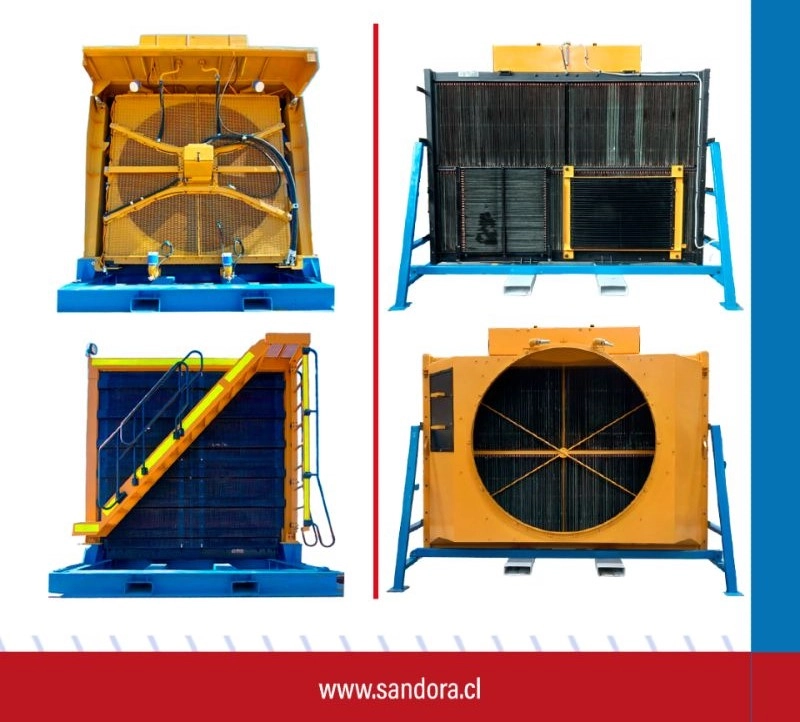

Un ejemplo de ello es la repotenciación de un Radiador CAT 797A ejecutado recientemente por nuestro equipo especializado:

Repotenciación de un Radiador CAT 797A

La repotenciación de un Radiador CAT 797A por parte de nuestros especialistas permitió superar sus capacidades originales de diseño y rendimiento, mediante la adaptación de un sistema de tubos intercambiables:

Esta característica minimiza el tiempo de inactividad del equipo y reduce los costos asociados con el mantenimiento y la mano de obra, al facilitar una limpieza integral del tubo y sus aletas mediante técnicas avanzadas (lo cual no es posible con panales de grandes dimensiones).

Esto destaca la naturaleza proactiva de las estrategias de mantenimiento modernas, donde el objetivo no es solo mantener los activos en funcionamiento, sino hacer que funcionen mejor y por más tiempo.

Por otro lado, la capacitación adecuada y continua de los trabajadores es un factor crítico, pues les permite identificar tempranamente las señales de desgaste o problemas y abordarlos de inmediato, reduciendo así la dependencia del mantenimiento correctivo.

Sea un mantenimiento menor, mayor o una repotenciación estratégica, en Sandora estamos listos para atender tus requerimientos e impulsar la sostenibilidad y resiliencia operativa de tus activos, con soluciones integrales innovadoras y bajo los más altos estándares de calidad y seguridad.