El proceso de «granallado» consiste en la proyección de partículas abrasivas (comúnmente llamadas granalla) a alta velocidad para limpiar, pulir o texturizar la superficie externa de elementos de máquinas y estructuras.

El impacto ocasionado origina deformaciones y crea esfuerzos residuales compresivos que se distribuyen en una capa superficial (con una profundidad de hasta 250 micras), además del incremento de la dureza superficial del material.

Este método es especialmente relevante en la industria del mantenimiento de tanques de combustible, donde la integridad estructural y la resistencia a la fatiga y la corrosión son críticas para garantizar un funcionamiento seguro y eficiente.

Para llevar a cabo este proceso, se encuentran básicamente dos tipos de sistemas o métodos de aplicación:

Sistemas de Granallado

- Mediante una turbina o rueda giratoria, que genera una fuerza centrífuga que impulsa la granalla contra la superficie a una velocidad constante. Se utiliza en superficies complejas.

- A través de un chorro de aire comprimido, que conduce la granalla (de forma controlada) a través de una manguera y boquilla cilíndricas hasta el objetivo de impacto.

Profundicemos en este último método y los pasos que conlleva la limpieza por granallado de un tanque de combustible:

Limpieza por Granallado

El proceso de limpieza por granallado se lleva a cabo mediante el uso de equipos especializados que proyectan granalla a alta velocidad sobre la superficie del tanque.

Dicho proceso puede realizarse con diferentes tipos de granalla (acero, vidrio, cerámica, etc.), dependiendo del material del tanque y del tipo de contaminantes presentes, e incluye las siguientes etapas:

1. Preparación

Previo al granallado, se debe vaciar el tanque, desconectar tuberías, accesorios y proteger los componentes internos que no serán granallados, como válvulas o sensores.

Asimismo, se realiza una inspección visual para identificar áreas críticas que requieran atención especial (defectos constructivos, grietas, exfoliaciones, etc.).

2. Granallado

Se elige el tipo de granalla adecuado en función del material del tanque y el nivel de limpieza requerido y se ajusta la presión según las especificaciones.

Luego, se ejecuta el proceso de granallado, proyectando la granalla sobre la superficie interna del tanque mediante equipos especializados (máquinas de granallar, pistola o cabinas).

3. Limpieza post-proceso

Después del granallado, es esencial el uso de equipos de aspiración para eliminar los residuos generados por el proceso abrasivo y así evitar contaminaciones posteriores.

4. Inspección final

Una vez finalizado el proceso de granallado, se aplica tintas penetrantes para comprobar que no existan discontinuidades superficiales abiertas (fisuras, grietas, etc.).

Conjuntamente, se efectúa una evaluación exhaustiva para asegurar que la superficie del tanque ha sido adecuadamente tratada y está lista para recibir recubrimientos protectores o reparaciones adicionales.

Por último, se aplica el recubrimiento protector seleccionado, siguiendo las recomendaciones del fabricante.

Dato: Es esencial utilizar equipos de protección personal adecuados y contar con profesionales capacitados para realizar esta tarea.

Evidentemente, la optimización de la eficiencia de limpieza de un sistema de granallado depende de la comprensión y control de ciertos factores:

Factores clave en el proceso de Granallado

Para garantizar un proceso de granallado eficiente y seguro, es importante tener en cuenta las siguientes consideraciones:

1. Características de la granalla

Existen diferentes tipos de granalla (alambre cortado, a base de óxido de aluminio, granate, acero, hierro, sílex, cuarzo, cerámica, arena de sílice, etc.), cada una con un uso específico en función del material del tanque y del acabado superficial deseado.

Además, se deben considerar aspectos como el tamaño de la granalla, forma, dureza, peso, pH, etc., pues influyen en la velocidad de limpieza. Por lo general, el tamaño adecuado oscila entre 40 y 120 micras.

Respecto a la forma, las granallas esféricas producen ondulaciones relativamente suaves, mientras que las granallas angulares cortan y penetran profundamente, generando superficies con perfiles bastante más angulosos.

2. Ángulo de incidencia del chorro

El ángulo de incidencia del chorro con respecto a la superficie de trabajo es un factor determinante en el acabado final.

Así, cuanto más perpendicular es el chorro en relación a la superficie, mayor será el componente de energía disponible para el trabajo de rompimiento de impurezas sueltas y, por lo tanto, el acabado será áspero y con relieves acentuados.

En el caso de equipos de granallado dotados de turbinas, cuanto menos esféricas sean las granallas, más abierto y difuso será el chorro.

De allí que sea esencial considerar inclinaciones y dimensiones de granallas ideales para diferentes casos. Usualmente, el ángulo de granallado recomendado oscila entre 30 y 45 grados, para garantizar una aplicación uniforme.

3. Tipo de impureza a retirar

Cada impureza tiene características únicas que requieren un enfoque específico.

Por ejemplo, los óxidos suelen ser relativamente fáciles de eliminar; residuos orgánicos como aceites, grasas e hidrocarburos, pueden ser más difíciles de retirar completamente, especialmente si están incrustados en la superficie.

En el caso de escamas y laminillas, se requiere una granalla de alta dureza y un impacto de alta energía para lograr una limpieza efectiva.

4. Otros aspectos

La presión del aire y el diámetro de la boquilla influyen en la intensidad y precisión del proceso de granallado.

Comúnmente se establecen valores de presión entre 40 a 60 psi para superficies delicadas y entre 60 a 100 psi para materiales robustos, así como un diámetro de boquilla entre 4 y 10 mm.

La aplicación del granallado en tanques de combustible ofrece una serie de ventajas significativas:

Beneficios del Granallado en tanques de combustible

- Eliminación efectiva de contaminantes (óxido, pintura vieja, suciedad, entre otros), que pueden comprometer la integridad estructural del tanque y la calidad del fluido.

- Mejora de la adhesión, al crear una superficie rugosa mediante el desbaste controlado, facilitando la aplicación de recubrimientos protectores, como pinturas o revestimientos epoxi.

- Minimización de la ocurrencia de fallas por corrosión debido al efecto «fretting», prolongando así la vida útil del tanque.

- Detección temprana de daños, pues durante el proceso de granallado permite una inspección visual exhaustiva de la superficie interna del tanque.

- Disminución de la porosidad superficial y facilidad para la conformación de muchos componentes metálicos.

- Eficiencia operativa, ya que un tanque bien mantenido reduce los riesgos operativos asociados con fugas o fallos estructurales, lo cual puede resultar en costosas paradas no programadas o daños ambientales significativos.

- Cumplimiento normativo de regulaciones y estándares de mantenimiento.

- Sostenibilidad ambiental, al reducir la necesidad de reemplazo frecuente e innecesario.

Estos aportes destacan al granallado como un procedimiento esencial en el mantenimiento preventivo y correctivo de tanques de combustible industriales.

Al garantizar una limpieza exhaustiva y una protección duradera, el granallado es una inversión inteligente para cualquier industria que utilice tanques de combustible.

En Sandora, somos expertos en el mantenimiento y reparación de tanques de combustible. Desde la recepción de cada componente hasta su entrega en condiciones óptimas, aseguramos altos estándares de calidad en cada etapa del proceso.

Nuestros procedimientos incluyen una minuciosa selección de insumos y la implementación de técnicas avanzadas que optimizan la eficiencia y la fiabilidad del producto final.

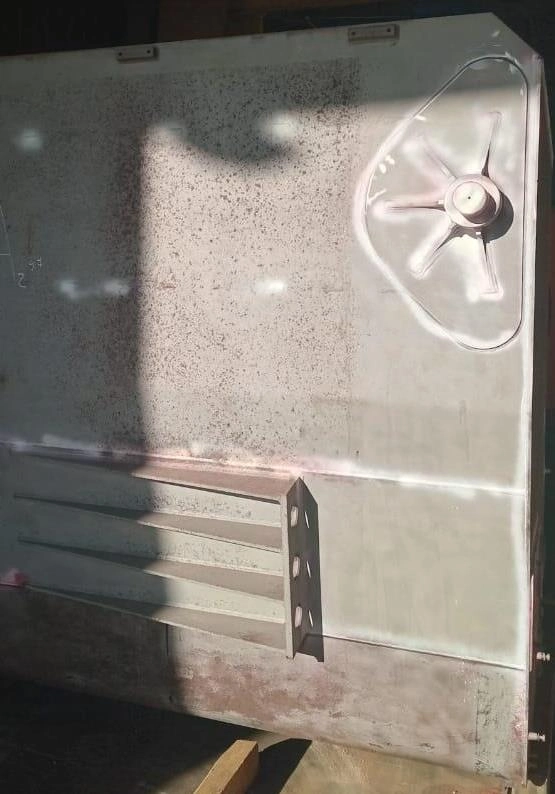

Echa un vistazo a este mantenimiento efectuado recientemente para uno de nuestros clientes:

¿Necesitas soluciones efectivas para tus equipos críticos?

¡Contáctanos y conoce más sobre nuestros servicios de mantenimiento!