Un intercambiador de calor es un dispositivo diseñado para transferir eficientemente energía térmica entre dos o más fluidos a diferentes temperaturas, sin que estos entren en contacto directo.

Su capacidad para gestionar el flujo de calor con precisión y la mejora de la eficiencia energética, un pilar fundamental en la industria moderna, lo convierte en un componente crítico en una amplia gama de sistemas mecánicos, químicos, energéticos e industriales.

Por ello, la selección del equipo adecuado es una decisión estratégica que debe contemplar criterios de ingeniería, análisis de ciclo de vida y evaluación financiera integral.

Criterios clave para la selección: Ingeniería de diseño y Costo Total de Propiedad

Ingeniería de diseño

La elección correcta de un intercambiador exige un profundo entendimiento de las propiedades físicas y químicas de los fluidos involucrados, así como de las condiciones operativas del sistema.

Estos parámetros determinan directamente el rendimiento, la durabilidad y la viabilidad del equipo:

- Viscosidad: Influye en la caída de presión, el régimen de flujo (laminar o turbulento) y, por ende, en el coeficiente global de transferencia de calor. Fluidos altamente viscosos requieren diseños que promuevan la turbulencia para evitar pérdidas de eficiencia.

- Conductividad térmica y calor latente: Determinan la capacidad intrínseca del fluido para absorber o liberar calor. Bajas conductividades implican mayores superficies de intercambio necesarias.

- Corrosión y abrasión: Son factores críticos que aceleran el desgaste, reducen la vida útil y aumentan drásticamente los costos de mantenimiento. Materiales inadecuados pueden llevar a fallos catastróficos.

La ingeniería de diseño, por tanto, se fundamenta en un dimensionamiento térmico e hidráulico preciso, que considera la capacidad de transferencia requerida, la geometría, los materiales, las limitaciones espaciales, las condiciones de operación y los requisitos de mantenimiento.

Análisis del Costo Total de Propiedad (TCO)

Además de las especificaciones técnicas, una selección efectiva debe integrar una visión de ciclo de vida completa que evalúe la inversión. En ese sentido, el Costo Total de Propiedad (TCO) evalúa todos los gastos asociados durante la vida útil del componente (típicamente entre 15 y 20 años en aplicaciones industriales).

El TCO incluye tres pilares esenciales:

- Costo de inversión: Incluye la adquisición e instalación del equipo.

- Costos de operación: Se refieren principalmente al consumo de energía del sistema.

- Costos de mantenimiento: El mantenimiento preventivo (cambio de juntas, limpieza regular) es significativamente más económico que el mantenimiento correctivo (reparaciones de emergencia), que puede incluir horas extra, costos de flete por piezas de repuesto y, lo más importante, el tiempo de inactividad no programado.

Una vez considerados estos factores, evaluemos qué intercambiador de calor se recomienda en función del tipo de industria:

Selección por industria: Soluciones especializadas para entornos exigentes

1. Industria minera

La minería presenta algunos de los entornos más agresivos para los intercambiadores de calor: altas temperaturas, humedad, polvo, vibración intensa, fluidos abrasivos y corrosivos extremos.

Procesos como la lixiviación de cobre emplean ácido sulfúrico concentrado, mientras que los circuitos hidráulicos contienen lodos, partículas sólidas y contaminantes que causan erosión y obstrucción.

Algunas soluciones recomendadas, son:

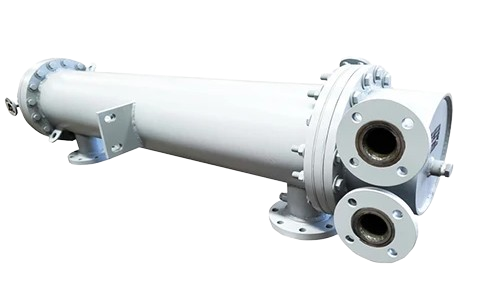

- Fluidos abrasivos/contaminantes: Intercambiador de tubo y carcasa (TEMA R) con diseño modular, accesibles y reparables in situ.

- Corrosión por ácido sulfúrico: Enfriador de gas enchaquetado, fabricado en aleaciones resistentes.

- Riesgo de incrustación: Intercambiador de calor de superficie rascada (SSHE).

- Alta presión/temperatura: Intercambiador de tubo y carcasa robusto (TEMA R), con materiales como titanio o aleaciones de níquel.

- Ubicaciones remotas: Intercambiador refrigerado por aire, con mínima dependencia de agua y alta tolerancia a condiciones ambientales adversas.

2. Industria de alimentos y bebidas

En este sector, los intercambiadores se utilizan en la pasteurización, esterilización, enfriamiento rápido y procesos de CIP (Clean-in-Place), y la normativa sanitaria exige equipos que faciliten la limpieza profunda y eviten la acumulación de residuos.

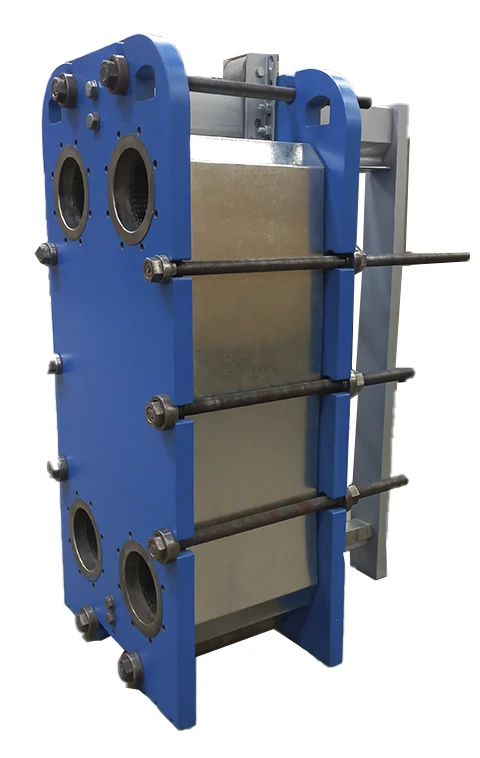

Al respecto, los intercambiadores de placas son ideales por su alta eficiencia térmica, facilidad de desmontaje y limpieza. Materiales como el acero inoxidable 316L y juntas de elastómeros certificadas para contacto alimentario (FDA, EHEDG) son obligatorios.

3. Industria química y Petroquímica

Aquí se gestionan reacciones exotérmicas, condensación de vapores tóxicos y recuperación de calor de corrientes de alta temperatura. La exigencia principal es la resistencia a presiones elevadas, temperaturas extremas y fluidos altamente corrosivos (ácidos, cloruros, solventes orgánicos).

Los intercambiadores de tubo y carcasa (TEMA B), diseñados en aleaciones de níquel, titanio, aceros inoxidables dúplex y revestimientos internos son los más recomendados, por su versatilidad, robustez y capacidad de manejar fluidos de alta viscosidad o con sólidos en suspensión.

4. HVAC y Refrigeración

En climatización de edificios, plantas de refrigeración y bombas de calor, el foco está en la eficiencia energética estacional, la compacidad y la baja pérdida de carga.

Un intercambiador de placas brinda alta densidad de transferencia térmica, ideal para sistemas de agua/glicol. Asimismo, el uso de intercambiadores de calor de aletas y tubos es recomendado en condensadores y evaporadores de aire, especialmente en unidades exteriores.

5. Industria naval

La exposición constante al agua de mar, niebla salina y bioincrustación exige materiales de alta resistencia a la corrosión y a la colonización biológica.

En este contexto, los intercambiadores de placas diseñados en aleaciones de titanio, cobre-níquel (90-10 / 70-30) son una buena opción, pues brindan excelente resistencia a la corrosión y baja densidad.

Para maximizar la eficiencia, la confiabilidad y la rentabilidad, recomendamos adoptar las siguientes pautas:

Tips para la selección del intercambiador de calor ideal

1. Prioriza la caracterización del fluido

Inicia el proceso de selección con una definición precisa de las propiedades de los fluidos (viscosidad, corrosividad, abrasividad).

Esta información es la base para elegir materiales, configuración geométrica y tipo de intercambiador, evitando fallos prematuros por incrustación, erosión o corrosión.

2. Evalúa el TCO, no solo el precio inicial

Considera la durabilidad y facilidad de mantenimiento como inversiones directas.

Un intercambiador con diseño modular y reparable en campo, aunque pueda tener un costo inicial más alto, ofrece un retorno de la inversión superior al reducir el tiempo de inactividad.

3. Consulta con expertos y fabricantes especializados

La colaboración con proveedores técnicamente capacitados es clave para una elección óptima, especialmente en entornos de alta exigencia como la industria minera.

En Sandora somos especialistas en la Fabricación, Mantenimiento y Reparación de intercambiadores de calor para la minería y otras industrias, asegurando resultados que satisfacen las exigencias de cada proyecto. Contáctanos para una asesoría especializada.