Los intercambiadores de tubo y carcasa son equipos encargados de transferir calor de manera eficiente entre dos fluidos.

Para garantizar su correcto funcionamiento y eficiencia, es primordial realizar un mantenimiento regular, que considere la inspección de cada componente, la limpieza, el reemplazo de piezas dañadas y las pruebas de funcionamiento.

En este artículo, te mostraremos los pasos para llevar a cabo este mantenimiento de forma adecuada y la importancia que tiene en la prolongación de su vida útil.

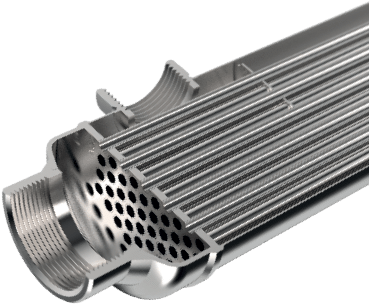

Intercambiador de tubo y carcasa

Un intercambiador de tubo y carcasa (ITC) es un equipo que se caracteriza por facilitar la transferencia de calor entre dos corrientes en movimiento, que nunca se mezclan o que no tienen contacto directo entre sí.

Para ello, su diseño incluye múltiples tubos pequeños colocados en el interior de una carcasa cilíndrica de mayor diámetro, que facilitan el arreglo del flujo de forma tal que una región estará en paralelo y otra región en contracorriente.

Veamos a detalle sus elementos básicos:

Componentes del intercambiador de tubo y carcasa

Los componentes principales de un intercambiador de tubo y carcasa son: haz de tubos, carcasa, cabezales (fijo y flotante), deflectores y placa tubular.

Tanto el diseño, como la fabricación, tolerancias, instalación y mantenimiento de los intercambiadores sigue los estándares pautados por TEMA (Standards of the Tubular Exchanger Manufacturers Association) y el código ASME (American Society of Mechanical Engineers).

Haz de tubos

El haz de tubos está conformado por una serie de tubos metálicos completos o soldados, orientados estratégicamente para proporcionar la superficie de contacto requerida para la transferencia de calor.

Su diseño, disposición y material de fabricación son factores críticos que determinan la eficiencia del intercambiador.

Por lo general, los diseños estándares cuentan con uno, dos o cuatro pasos y un espaciado entre tubos (pitch) variable, en función de su diámetro externo y el arreglo o disposición (triangular o cuadrado).

Respecto al material de fabricación, están disponibles en acero, cobre, cobre-níquel, aluminio-bronce, etc.

También, hay tubos dispuestos en una sola placa en forma de «U» (tubos en U), sin uniones internas y fáciles de separar de la carcasa.

Un tip: El diseño multipasos incrementa la velocidad promedio del fluido en los intercambiadores.

Carcasa

La carcasa es un cuerpo cilíndrico de una o más piezas que envuelve al haz de tubos y actúa como una coraza protectora, aislándolo del entorno exterior y aportando un canal por donde circula el otro fluido involucrado en el intercambio.

Está fabricada en diversos materiales (acero, hierro fundido o bronce) que le aportan resistencia a la presión y la corrosión, adaptándose a las condiciones específicas de la aplicación.

Cabezales

Los cabezales se ubican en los extremos de la carcasa y cumplen una doble función: sellar herméticamente el sistema y brindar soporte al haz de tubos.

El cabezal fijo, usualmente soldado a la carcasa, aloja las boquillas de entrada y salida del fluido que circula por el interior de los tubos. Por su parte, el cabezal flotante, dispone de una hoja de tubos fija y otra que flota libremente.

Deflectores

Los deflectores son placas estratégicamente ubicadas dentro de la carcasa, encargados de canalizar el flujo del fluido externo alrededor del haz de tubos y limitar la vibración causada por el choque entre ambos.

Su diseño y disposición varían según el uso al que estén destinados e influyen significativamente en la eficiencia de la transferencia de calor.

En general, hay dos tipos de deflectores: longitudinales (controlan la dirección del flujo) y transversales (conservan a los tubos en la posición correcta) y el espaciado recomendado entre ellos es de 30 a 60%.

Un tip: El deflector más común es el simple segmentado, formado por una hoja de metal perforada cuya altura es generalmente un 75% del diámetro interno de la carcasa.

Placa tubular

La placa tubular es un soporte rígido que funciona como puente entre el haz de tubos y la carcasa, sellando los puntos de entrada y salida de los tubos.

Se elabora en materiales compatibles con los tubos y la carcasa, resistentes a la presión y la corrosión para garantizar la integridad del sistema.

Todos estos componentes trabajan en conjunto, cada uno desempeñando un papel fundamental en el proceso de transferencia de calor, tal como lo muestra el video:

Si deseas saber más sobre el funcionamiento del equipo, te recomendamos leer el artículo: Intercambiador De Tubos Y Carcasa – ¿Cómo Funciona?

Para optimizar la eficiencia del equipo y prolongar su vida útil ante las exigentes aplicaciones industriales y mineras, es esencial efectuar un mantenimiento adecuado:

Etapas del mantenimiento de intercambiadores de tubo y carcasa

El mantenimiento de los intercambiadores de tubo y carcasa debe realizarse periódicamente, atendiendo las partes internas y externas de la unidad.

Para facilitar el proceso, puede hacerse en varias etapas:

1. Inspección

La inspección es la primera etapa del mantenimiento de los intercambiadores y consiste en una evaluación minuciosa del personal técnico para identificar posibles problemas o daños de forma directa o remota.

En este sentido, se verifican aspectos como la integridad de los tubos, la limpieza de la carcasa, la presencia de obstrucciones y posibles fugas de fluido hidráulico o refrigerante.

Algunos de los métodos de inspección más comunes son las llamadas pruebas no destructivas (NDT), caracterizadas por evaluar la integridad del intercambiador sin destruir la capacidad de servicio de la pieza.

Entre ellas están:

Inspección visual

Es un método simple y directo que puede revelar daños o deterioros obvios en los tubos, las placas de soporte y la cámara de carcasa.

Ensayo de líquidos penetrantes

Se refiere a la aplicación de líquidos o tintas (contrastantes o fluorescentes) de gran fluidez, bien sea por inmersión o pincelado, para detectar posibles defectos en el intercambiador y evaluar su gravedad.

Partículas magnéticas

Las partículas magnéticas se emplean para detectar grietas y otros defectos en materiales ferromagnéticos como hierro forjado, aceros y sus aleaciones (excepto materiales austeníticos), con una permeabilidad de μ>100.

Inspección boroscópica

Consiste en insertar un instrumento flexible con una cámara en miniatura y una fuente de luz (boroscopio) en el interior de los tubos y la carcasa, a fin de detectar daños en el equipo.

La cámara transmite una imagen en video al inspector, que puede buscar defectos como corrosión, erosión, grietas y depósitos.

Un tip: La inspección es crucial para determinar qué acciones de mantenimiento se deben llevar a cabo y establecer un plan de trabajo.

2. Limpieza

Posterior a la inspección, se efectúa la limpieza del equipo para remover cualquier sedimento, residuo o suciedad acumulada (fouling) y garantizar un rendimiento óptimo.

Para ello, se debe desmontar cuidadosamente la carcasa del intercambiador. Esto puede requerir herramientas específicas y la asistencia de personal calificado, dependiendo del diseño y tamaño del equipo.

Una vez retirada la carcasa, se tendrá acceso a los tubos para su limpieza individual.

Existen diversos métodos de limpieza de tubos, entre los que se destacan:

- Limpieza mecánica, mediante cepillos rotativos, raspadores y chorros de agua a alta presión, para eliminar los depósitos gruesos o difíciles de remover.

- Limpieza química, a través de productos químicos especializados (agentes desincrustantes, alcalinos o ácidos), que disuelven y eliminan eficientemente contaminantes y depósitos blandos o gelatinosos.

- Limpieza por ultrasonidos, por medio de la formación de burbujas que colapsan bajo presión (cavitación), útil para limpiar tubos de pequeño diámetro y zonas de difícil acceso.

Si el cabezal del intercambiador es fijo, el haz de tubos no se puede extraer y su limpieza exterior se debe realizar químicamente; si el cabezal es flotante, es posible separar el haz de tubos y hacer su limpieza por métodos mecánicos.

En el caso de tubos en forma de U, los bancos se desmontan para su limpieza mecánica y su interior, usualmente se limpia por métodos químicos.

Luego de limpiar los tubos, se procede a eliminar cualquier residuo o depósito presente en la carcasa. Este proceso suele ser más sencillo y puede ejecutarse con métodos mecánicos o con equipos de limpieza a presión.

Un tip: La elección del método de limpieza adecuado dependerá del tipo de depósito, el material de los tubos y las condiciones específicas del intercambiador.

3. Reemplazo de tubos dañados

Si durante la inspección se detectan tubos que presentan fugas, corrosión o daños estructurales, estos deben ser sustituidos para mantener la integridad del intercambiador y evitar problemas futuros.

En tal sentido, se debe contar con personal calificado y seguir las instrucciones del fabricante.

4. Verificación del funcionamiento

En esta etapa, se asegura que el ITC esté instalado correctamente y funcionando de forma óptima.

En ese sentido, se efectúan pruebas que permiten valorar los niveles de fluido, la temperatura del sistema, la presión en los tubos, etc., tales como:

Pruebas de rendimiento

- Prueba de transferencia de calor, que evalúa la capacidad del ITC para transferir calor entre los fluidos.

- Prueba de caída de presión, que mide la pérdida de presión que experimenta cada fluido al fluir a través del ITC.

Un tip: Una caída de presión excesiva puede indicar obstrucciones, fugas o problemas de diseño en el intercambiador.

Pruebas de integridad

- Prueba de hermeticidad, que valora la estanqueidad entre los lados del ITC para detectar posibles fugas.

- Prueba de vibración, que evalúa la resistencia del ITC a las vibraciones, que pueden generar fatiga en los materiales y provocar fugas o roturas. Se simula la exposición a vibraciones típicas del entorno de operación del ITC.

5. Documentación y acciones correctivas

Finalmente, se elabora un informe detallado del mantenimiento ejecutado al equipo, con datos relevantes y las acciones preventivas y/o correctivas para abordar las fallas o problemas detectados en el menor tiempo posible, además del seguimiento para verificar su efectividad.

¿Por qué es importante el mantenimiento de intercambiadores de tubo y carcasa?

El mantenimiento de ITC permite realizar la identificación temprana de posibles daños o deterioros que podrían comprometer su rendimiento y derivar en fallas y paradas no programadas.

Al mismo tiempo, la aplicación de inspecciones regulares y la implementación de acciones preventivas, puede minimizar los riesgos de averías, alargar la vida útil del equipo y reducir los costos asociados a reparaciones más complejas.

Además, el mantenimiento asegura la eficiencia de los intercambiadores y que cumplan con los estándares de seguridad y calidad establecidos, evitando posibles riesgos para los operarios y asegurando un entorno de trabajo seguro.

En Sandora comprendemos la importancia de mantener los equipos en óptimas condiciones para garantizar la continuidad operacional:

Servicios de mantenimiento SANDORA

Con más de 40 años de experiencia en el sector industrial y minero, en Sandora ofrecemos servicios de mantenimiento de intercambiadores de tubo y carcasa que garantizan el rendimiento óptimo y la longevidad de sus equipos.

Detrás de nuestros altos estándares de calidad se encuentra un equipo de profesionales altamente calificados y comprometidos con la excelencia, equipado con las últimas herramientas y técnicas para cumplir con las más altas exigencias.

Visita www.sandora.cl para conocer nuestras soluciones; estamos listos para atender sus necesidades.